개발이 완료되고 선행 양산 기간 3개월이 끝났다면 해당 프로젝트의 관리책임을 양산 부문으로 이관하여야 합니다.

오늘은 이 양산 이관절차에 대하여 기술해 보고자 합니다.

양산 이관 절차

양산 이관 절차란 MDT 조직에 의한 프로젝트의 개발 및 검증이 완료된 후 조직 내 양산 관리 부문으로 해당 프로젝트의 관리 책임을 이관하고 MDT는 해체되는 절차를 말합니다.

양산 이관 절차에는 다음 내용이 포함되어 있어야 합니다.

└ 이관부문 및 이관받는 부문 지정

일반적으로 이관부문은 개발 부서, 이관받는 양산 부문은 생산 및 품질 부서가 됩니다.

양산 이관 회의 개최시 각 해당 부문이 참석하고 확인하는 절차를 거칩니다.

└ 이관시기

이관시기는 원칙적으로 고객 양산후로 EPC 종료 시 (선행 양산 기간 3개월 종료시)가 됩니다.

다만 각 조직 특성상 이관시기가 조정되는 경우도 있을수 있습니다. 부득이 양산과 동시에 이관한다던가 양산 1개월 전에 이관한다던가 하더라도 해당 시점이 적어도 조직 내 절차서에 명기되어 있어야 할 것입니다. 아울러, 양산 이관 절차를 준수하고 설사 양산 이관을 완료하였다 하더라도 필요시 선행 양산 기간 동안 기존 MDT 조직에서 지원을 아끼지 말아야 할 것입니다.

└ 이관조건

양산 이관을 위해서는 다음과 같은 조건이 충족되어야 합니다.

고객승인 완료, 고객 EPC 해제 승인완료, 오픈 이슈 리스트 ALL 종료

만일 일부 Open Issue 가 종료되지 않고 진행 중이라면 관련 내용이 충분히 공유되고 개발부문과 양산부문의 이관 합의하에 양산이관이 진행될 수 있습니다. 다만 그 어떤 양산 부문에서도 이슈가 남아 있는 부품에 대한 양산 책임을 달가워하지 않을 것이기 때문에 이관 합의가 어려울 수도 있습니다. 오픈 이슈는 가능한 무조건 양산 전 종료하는 것이 최선입니다.

└ 조직 내 내부 이관 조건

그밖에 업체의 내부 이관 조건이 설정되어 있을 경우 해당 내용을 만족할 수 있도록 합니다.

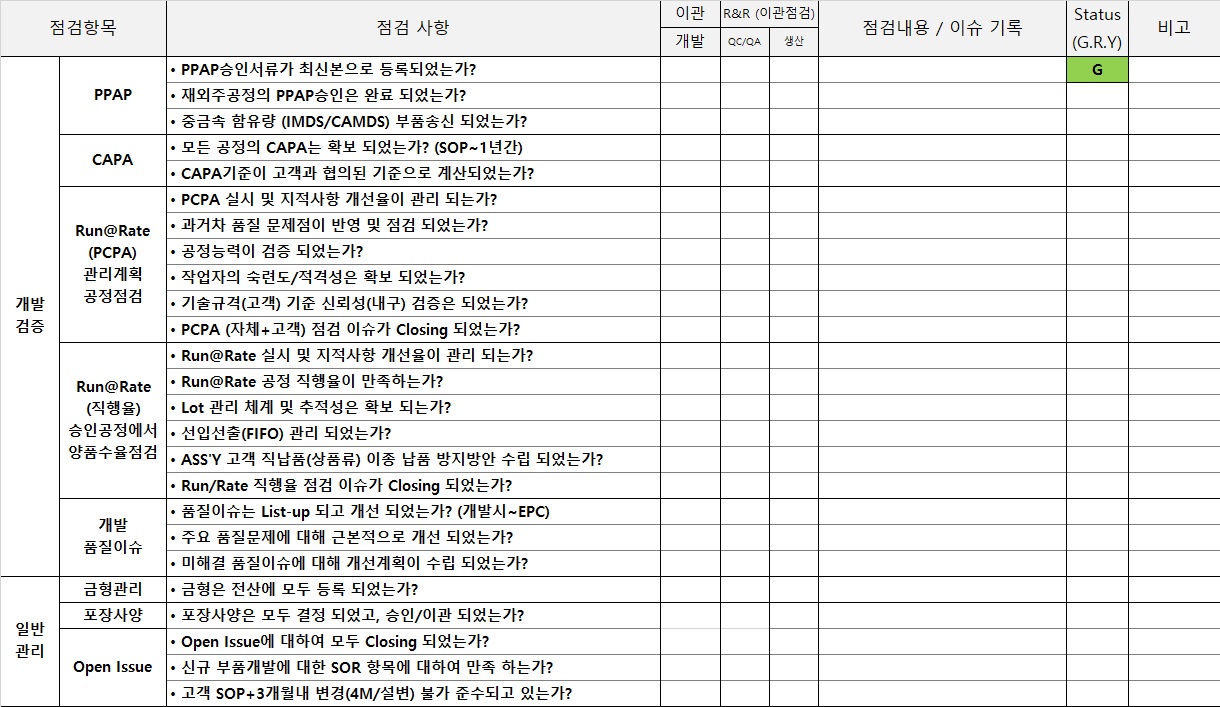

양산 이관시 해당 부문에서 점검 확인하여야 하는 큰 항목들입니다.

이관 체크리스트를 활용하여 필요한 내용들이 누락되지 않도록 관리하고 이관 합의 및 종료를 확인할 수 있습니다.

각각의 큰 항목 아래에 필요시 세부항목을 더하여 더욱 상세한 체크리스트를 만들 수 있습니다.

양산 이관 자료

개발된 부품을 양산 부문으로 이관할 때에는 아래 내용들이 이관 자료에 포함되어 있어야 합니다.

└ 품질 문서 : FMEA, 관리계획서, 작업표준, 특별 특성

└ 4M 현황 : ALL TOOL 현황으로 원소재, 설비, 게이지, 지그 등

└ 고객 승인 자료 : PPAP 승인 문서, 협력사 PPAP 승인 문서

└ 공정능력 평가결과 : 특별 특성 항목 등 (단기 공정능력, 장기 공정능력)

└ 설비 반복성, 정확도 검증 자료 : 특별 특성 항목 대상

└ 설비 정확도, 반복성, 재현성 검증자료 : 측정, 검사설비 대상

└ 생산 설비 생산 능력 검증자료 (CAPA)

└ 작업조건 및 관리조건 설정 근거

└ 작업자 숙련도 및 인증 자료

└ 습득 교훈 반영 내용 및 공정감사 지적사항에 대한 개선 내용

└ EPC 데이터 및 고객 해제 근거

└ 개발 이력 : Open Issue List 및 완료 결과

사실 상기 모든 자료들은 개발 및 고객 승인을 득하는 과정에서 이미 모두 갖추어진 자료들입니다.

충실한 개발과정과 승인과정을 거쳤다면 양산 이관을 하는데 자료 부족으로 인한 어려움은 없을 것입니다.

내부 양산 개시

조직 내부적으로 신규 부품의 런칭을 하기 위해서는 런칭전 품질부서 주관으로 점검이 실시되고 결과가 경영진에게 보고가 되어야 합니다. 아래는 품질부서 주관으로 점검되어야 하는 내용입니다.

└ 표준류와 제조 현장의 일치성

MIP PPAP, PPAP RUN, Run at Rate 등을 통하여 꾸준히 점검하였던 것처럼 모든 표준류와 제조 현장은 일치하여야 합니다. 관리계획서, 작업표준서, 검사 표준 등 모든 표준류가 해당합니다.

└ 생산 부문

작업조건, 배치된 작업자 선정에 따른 인증, 작업방법의 숙지여부, 부적합 박스 및 격리 장소, 부적합품 식별 방법 등이 점검되어야 합니다.

└ 검사 부문

검사항목, 주기, 방법, 적용 설비, 게이지 및 지그 비치와 식별, 검사 결과 기록 방법, 검사자의 인증 등이 확인되어야 합니다.

└ 설비 및 지그 부문

설비 일상 점검 항목, Error Proof 정상 작동 여부, 필요시 마스터 샘플의 비치 및 식별 등이 점검되어야 합니다.

마스터 샘플은 제조 공정이나 검사 공정에서 마스터 샘플로 설비나 지그를 세팅할 경우 필요하게 됩니다. 이러한 마스터 샘플이 필요한 경우 해당 샘플은 반드시 식별되어 해당 공정 시업 시 마스터 샘플을 적용한 검증이 선행되어야 하므로 보관 및 관리에 주의를 요하며 검증 시마다 결과를 기록하여야 합니다.

└ 설계 변경 내용 확인

설변 내용에 따라 부품, 금형, 지그, 외주 부품 등의 변동사항을 점검 확인하여야 합니다.

만일 품질 부문에서 신규 부품 런칭전 해당 점검의 별도 수행이 어렵다면 고객의 Run at Rate 대응 시 함께 점검하는 방법도 있습니다. 각 조직마다 보유하고 있는 인적, 물적, 시간적 자원은 한정되어 있으므로 반드시 수행할 수밖에 없는 이벤트를 통하여 해당 행위를 실행하는 것도 방법이 될 수 있습니다.

조직의 현실에 맞추어 운용의 미를 발휘하면 좋을 것 같습니다.

'자동차 부품개발 실무' 카테고리의 다른 글

| SQ 평가를 위한 점검 평가 항목-생산 현장과 표준류 (0) | 2021.08.19 |

|---|---|

| 개발 단계 용어 정리 및 Gate Review 단계별 요구 사항 (0) | 2021.08.16 |

| 연속 생산의 검증 (0) | 2021.08.14 |

| 자동차 부품의 제조 및 검사 (0) | 2021.08.13 |

| 제품 및 프로세스 개발에 대한 승인 (0) | 2021.08.09 |

댓글